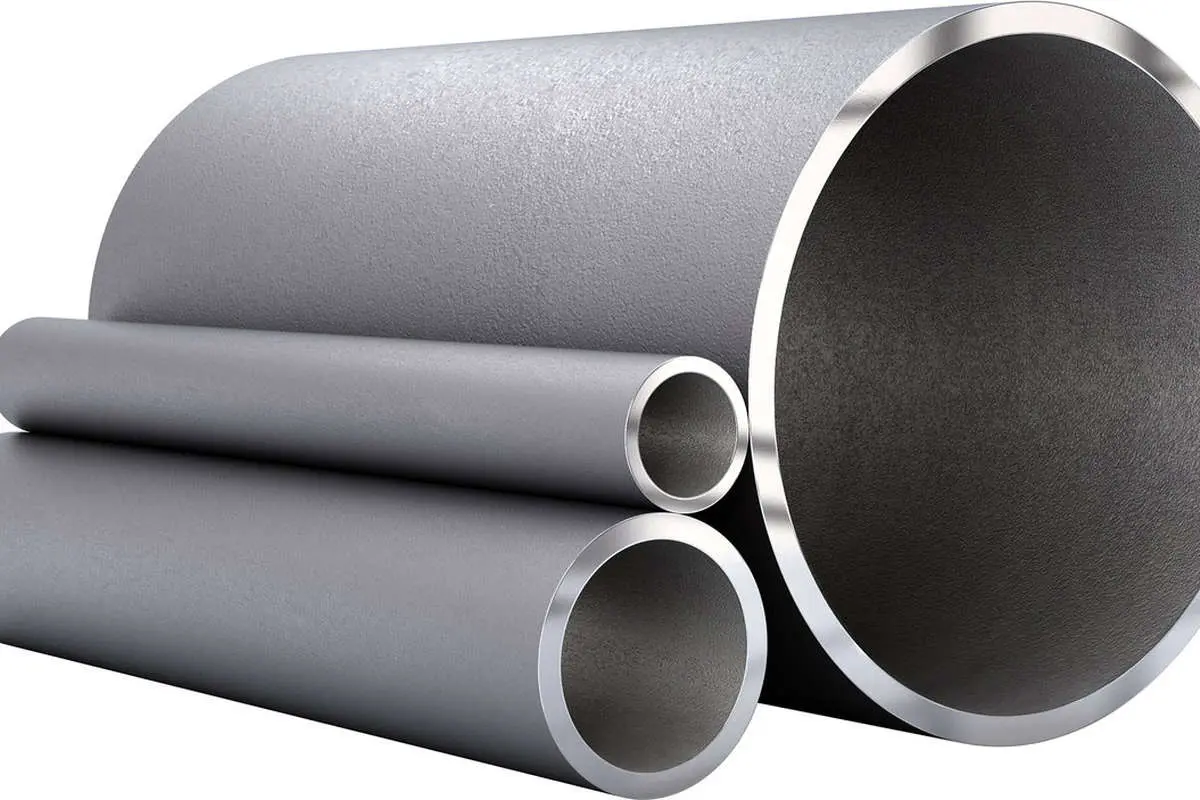

لوله مانیسمان چیست؟

اگر استحکام و عمر بالای لوله برایتان مهم است یا قصد انتقال سیالات حساس را دارید، لوله مانیسمان بهترین انتخاب برای شما است. این نوع لوله معمولاً در چهار رده سبک، 40، 80 و 160 عرضه میشود که ضخامت هر رده به ترتیب زیاد میشود. قیمت لوله مانیسمان معمولاً به صورت کیلویی اعلام میشود اما قیمت کل هر شاخه به رده آن بستگی دارد.

تاریخچه جنس لوله مانیسمان

لوله مانیسمان برای اولین بار توسط برادران مانیسمان اختراع شد و علت این نامگذاری نیز همین است. در میان لولههای موجود در بازار لولههای فولادی بدون درز اهمیت و کاربرد بسیاری دارند. این نوع از لولهها روش ساخت ویژه خود را دارند و به دلیل نبود درز در آنها، در صنایع حساس بهکار برده میشوند.

در صنعت، لولههای مختلفی اعم از لولههای فولادی، لولههای ضدزنگ (استنلس استیل)، لوله آلیاژ و لوله بویلر وجود دارد. لوله مانیسمان که به آن لوله بدون درز نیز گفته میشود لولهای است که روش تولید و ساخت آن به نحوی است که بدنهای یکدست و بدون درز دارد و هیچ نوع جوشکاری بر روی آن صورت نگرفته است. این نوع لوله معمولاً از فولاد ساده کمکربن ساخته میشود؛ اما به وسیله افزودن برخی مواد به داخل و بیرون لوله، آن را در برابر زنگ زدن مقاوم میکنند.

این لولهها به دلیل یکدست بودن و بدون درز بودنشان نسبت به سایرین محکمتر هستند و قیمتی بالاتر از سایر لولهها دارند. موارد استفاده گوناگونی برای لولههای مانیسمان در ردههای مختلف وجود دارد.

مشخصات لوله مانیسمان چیست؟

لولههای مانیسمان با استانداردها و گواهیهای متعددی تولید میشوند؛ هر محصول باید بر اساس استانداردهای ادعاشده توسط کارخانه، تولید شدهباشد؛ در غیر این صورت، یک محصول دقیق نیست.

دو استاندارد زیر، معمولاً برای ساخت لولههای بدون درز فلزی استفاده میشود:

برای لولههای فولادی از استاندارد ASME B36.10

برای لولههای استیلی از استاندارد ASME B36.19

ارائهدهندگان این استانداردها، برای هر کدام از ویژگیهای یک لولهی بدون درز، مانند قطر، ضخامت و طول، بازهی خاصی را مشخص کردهاند؛ کارخانههایی که ادعا میکنند محصولات خود را بر اساس این استانداردها به بازار عرضه میکنند، حتماً باید لوله را در بازهها و ابعاد ازپیشتعیینشده، تولید کنند.

کاربرد لوله مانیسمان

- لوله مانیسمان جهت خطوط فشار قوی

- لوله مانیسمان استیل جهت خطوط صنایع غذایی و دارویی

- لوله مانیسمان جهت خطوط هیدرولیک

- لوله مانیسمان جهت خطوط نفت و گاز

انواع لوله مانیسمان را بشناسید

لولههای مانیسمان که زیرمجموعهای از لولههای فولادی محسوب میشوند، معمولا قطر کمی دارند و در مواردی از صنعت که قطرهای بیشتر از این نوع لوله نیاز باشد، فرآیند تولید تغییر کرده و هزینه زیادی در برخواهد داشت . لوله مانیسمان طبق کاربرد، سایز و رده به انواع مختلفی تقسیمبندی میشود. این لولهها معمولاً در دو سایز شش و ۱۲ متری و ردههای ۲۰، ۴۰، ۶۰، ۸۰، ۱۲۰ و ۱۴۰ تولید میشوند که ردههای ۲۰ و ۴۰ نسبت به دیگر انواع موجود بیشتر مورد استفاده قرار میگیرند. با توجه به کارخانه تولیدی میتوان لولههای مانیسمان را به انواع مختلفی تقسیمبندی کرد. تولید این لوله به دلیل فرآیند تولید خاصی که نیاز دارد توسط تعداد محدودی کارخانه انجام میگیرد. هرچند که استاندارد و کیفیت لوله تولیدی توسط این کارخانهها تفاوت زیادی با هم ندارند و ضخامت و اندازه لوله عامل تعیینکننده در قیمت آن است. شرکت لولههای دقیق کاوه ایرانیان و کارخانه نورد و لوله اهواز از جمله کارخانههای داخلی تولید لوله مانیسمان هستند. البته لازم به ذکر است که در برخی سایزها موجودی بازار به صورت وارداتی میباشد.

فرآیند تولید لوله مانیسمان چگونه است؟

مانیسمان ، صنعتگر آلمانی در سالهای پایانی قرن نوزدهم لوله بدون درز را با روش منحصر به فرد خود تولید کرد. این روش در کنار دیگر روشها، زیرمجموعهای از فرآیندهای تولید لوله بدون درز محسوب میشود. در این روش تولید، با استفاده از دو غلتک نورد و یک ماندرل سوراخکاری، بیلتهای استوانهای به پوستههای توخالی استوانهای تبدیل میشوند. از گذشته تا امروز این روش سیر تکاملی خود را طی کرده و امروزه به روشهای مختلفی تولید میشود که منجر به اختلاف قیمت لوله مانیسمان در انواع مختلف شده است.

لولههای بدون درز معمولا به سه روش زیر ساخته میشوند:

سنبهکاری چرخشی، ریختهگری به وسیله نیروی گریز از مرکز، ریختهگری پاششی

در ادامه هر کدام از این روشها را به تفکیک بیان میکنیم:

فرآیند تولید به روش سنبهکاری چرخشی

در این روش ابتدا شمش طبق سفارش مشتری در ابعاد گوناگون برش داده میشود. پس از اینکه شمشها درون کوره قوسی با سوخت گاز، به اندازه کافی حرارت دید، سطح مقطع آن توسط دستگاهی به نام الانگیتور گرد میشود. سپس درون آن با استفاده از یک سنبه (ماندرل) خالی میشود. تابگیری لوله به منظور یکدست کردن لوله انجام گرفته و سنبه داخل لوله از آن جدا میشود. در مرحله بعد سر و ته لوله گرفته شده تا از حالت بُرنده به حالت گرد درآید. پس از عملیات کشش که معمولا تا 24 متر انجام و سردکاری که معمولا توسط آب و با فرآیندی مخصوص صورت میگیرد، لوله به طولهای مورد نظر برش داده میشود. در نهایت تست هیدرواستاتیک روی نمونهها انجام شده و در صورتی که قصد ارسال لوله به خارج کشور وجود داشته باشد، روی سطح لوله پوشش روغن ایجاد میکنند تا از خوردگی آن جلوگیری شود. مرحله آخر بستهبندی و بارگیری لولههاست. در این روش معمولا محصول نهایی ضخامت بالا و طول زیادی خواهد داشت. به منظور کاهش ضخامت لولههای مانیسمان در حال تولید، از روش نورد کردن استفاده میشود که میتواند با استفاده از ماندرل داخلی و یا غلتک پیلگر در کنار ماندرل داخلی انجام شود.

فرآیند تولید با استفاده از روش ریختهگری گریز از مرکز

در صورتی که به لولههای بدون درز با طول کوتاه و ضخامت بالا نیاز باشد از این روش استفاده میشود. همچنین در مواردی که به خواص گرادیانی در راستای شعاع لوله نیاز باشد، تنها از این روش میتوان استفاده کرد. در این روش از یک قالب چرخنده که با سرعت بالایی در حال حرکت است استفاده میشود. ابتدا فلز مذاب به داخل قالب دوار ریخته و با توجه به وارد شدن نیروی گریز از مرکز، مذاب به قسمت خارجی قالب متمایل و فرآیند انجماد از دیواره قالب شروع میشود.

فرآیند تولید با استفاده از روش ریختهگری پاششی

در این روش که کمتر متداول است، مواد مذابی که قرار است بدنه لوله را تشکیل دهند در محفظهای حاوی نیتروژن قرار میگیرند و با چرخش یک میله، روی آن پاشیده میشود. قطر این میله، ضخامت داخلی لوله را تعیین میکند. با کنترل مقدار مواد مذاب پاششی میتوان ضخامت دیواره لوله تولیدی را کنترل کرد.

شرکت همیار فلز با سابقه بیش از ۵۰ سال در حوزه آهن آلات فعالیت های خود را در این حوزه آغاز نموده است. برند همیار فلز از سال ۱۳۸۹ در حوزه تامین کنندگان تجهیزات پالایشگاهی و سکوهای نفتی و فروش تمام آهن آلات راه اندازی شد و در لیست AVL شرکت نفت جهوری اسلامی قرار گرفت.

با گسترش فعالیت شرکت در حوزه آهن آلات و عضویت در اتحادیه آهن و فولاد کشور و عضویت در اتاق بازرگانی تهران ثبت برند "همیار فلز" انجام شد.

با توجه به سابقه همیار فلز در زمینه فولاد و آهن و تجهیزات ساختمانی که با ۳۸ سازمان طرف قرارداد است که در محصولات تیراعن، ورق سیاه؛ درق رنگی، ورق روغنی و گالوانیزه، میلگرد، فولادهای آلیاژی، قوطی و پروفیل، نبشی و ناودانی، لوله و اتصالات و شیرآلات صنعتی به مشتریان خدمت رسانی می کند.